W przypadku każdej w pełni zautomatyzowanej linii produkcyjnej tworzyw sztucznych o wysokiej precyzji, kontrola jakości ma kluczowe znaczenie. Jednak osiągnięcie tego poziomu precyzji może również powodować wąskie gardła w produkcji, maszynach, automatyzacji i oprzyrządowaniu. W szczególności produkcja elementów optycznych formowanych wtryskowo z tworzyw sztucznych zazwyczaj napotyka na nieefektywność w wyniku

ciągłych kontroli. To z kolei wpływa na całą produkcję poprzez znaczną utratę czasu cyklu.

"W przypadku szybko przebiegających procesów liczy się każdy ułamek sekundy zaoszczędzony na czasie cyklu. Innowacyjne podejście Fraunhofer IPK oparte na sprawdzonych technikach pomiaru rentgenowskiego i tomografii komputerowej jest dla nas niezwykle obiecujące. Dlatego też wspieramy projekt zarówno sprzętem maszynowym, jak i współpracą techniczną" - zapowiada Thorsten Thümen, Senior Director Technology w Sumitomo (SHI) Demag w Schwaig.

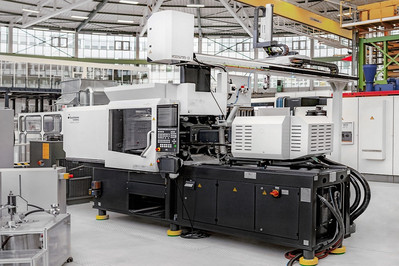

Wspierając tę inicjatywę badawczą, Sumitomo (SHI) Demag dostarcza Fraunhofer IPK w pełni elektryczną, szybkobieżną wtryskarkę IntElect S, wyposażoną w automatyzację i przenośnik taśmowy. Seria w pełni elektrycznych wtryskarek Speed, dostępnych obecnie w wersjach o sile zamykania od 50 do 180 ton, została zaprojektowana specjalnie z myślą o zastosowaniach wymagających dużej prędkości i krótkiego czasu cyklu, poniżej 5 sekund. Szeroko stosowana w technologii medycznej i przemyśle elektronicznym, a także na innych rynkach wymagających wysokiej precyzji, seria szybkich maszyn doskonale uzupełnia program badawczo-rozwojowy instytucji.

"Nasza w pełni elektryczna technologia napędowa zapewnia niezwykle mocne podstawy do optymalizacji procesów, z możliwością osiągnięcia większej spójności procesu, a także większej efektywności energetycznej i skrócenia czasu cyklu. Dodatkowo, technologia pomiarowa odgrywa również istotną rolę w wydajności całego systemu formowania. Jesteśmy przekonani, że projekt badawczy Fraunhofer IPK umożliwi holistyczną optymalizację procesu mikro- i precyzyjnego formowania wtryskowego, zwłaszcza w przypadku części optycznych" - mówi Thümen. Oprócz badań kontraktowych, Fraunhofer IPK prowadzi również przedkonkurencyjne projekty badawcze w celu opracowania innowacyjnych koncepcji produkcji jutra, ściśle współpracując z partnerami o podobnych poglądach w celu przekształcenia innowacji w produkty rynkowe.