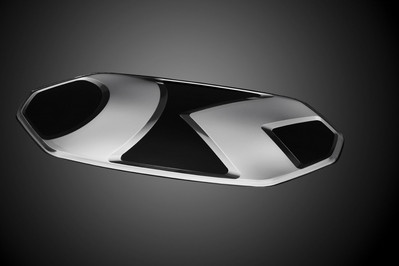

Zaprojektowany do pomiaru, wykrywania i lokalizowania przeszkód oraz zwiększania bezpieczeństwa autonomicznego kierowcy poprzez interakcję z otoczeniem, specjalista w dziedzinie formowania zaprezentuje w pełni zautomatyzowaną produkcję czujników samochodowych przeznaczonych do zastosowań zewnętrznych. Aby osiągnąć optymalną rozdzielczość, płynny proces IMD obejmuje wtryskiwanie drugiej powierzchni czujników radarowych za pomocą dekorów z pojedynczym obrazem, a następnie czyszczenie emblematu za pomocą technologii bezdotykowej.

Henrik Langwald, dyrektor Automotive & Electronics Business Development, opisuje ten proces: "Po spryskaniu części, robot wjeżdża do formy wyciągając gotową część za pomocą chwytaka do wyjmowania, którą umieszcza w pojemniku znajdującym się na stole przesuwnym serwomotoru. Stamtąd jest on utrzymywany na miejscu w stacji laserowej. Wlew jest oddzielany i swobodnie spada do pojemnika. Następnie cykl jest kontynuowany w kierunku stacji czyszczenia CO2, a robot powraca do swojej standardowej pozycji. Każda oczyszczona część jest wyjmowana z pojemnika przez robota za pomocą chwytaka transferowego i umieszczana widoczną stroną do góry na przenośniku taśmowym, a robot kontynuuje cykl, powracając do pozycji ekstrakcji komponentów nad narzędziem formy".

Specjalizująca się w technologii cienkowarstwowej i funkcjonalnych powłokach dekoracyjnych firma LEONHARD KURZ Stiftung & Co. KG zaadaptowali innowacyjny proces IMD, który obejmuje zmianę położenia folii IMD na ruchomej płycie podczas każdego cyklu przy użyciu klasycznego procesu roll-to-roll z urządzeniem podającym folię. Robot liniowy SAM 10-C dostosowany do stałej płyty mocującej służy do usuwania elementu. Następnie przejmuje pełną obsługę części, wykorzystując przyssawki do usunięcia części z narzędzia do formowania wtryskowego , przed umieszczeniem jej na stole przesuwnym serwomotoru, a następnie płynnym przeniesieniem elementu na przenośnik taśmowy.

Ze względu na wyjątkowo wysoką jakość i wrażliwość powierzchni, w celu ochrony komponentów przed zanieczyszczeniem, gniazdo formowania wtryskowego jest wyposażone w ruchomą jednostkę przepływu laminarnego. Dostarczona przez ekspertów w dziedzinie przepływu powietrza PETEK Reinraumtechnik, cela klasy czystości ISO 7 wykorzystuje innowacyjną technologię Flowbox niemieckiej firmy do dostarczania ukierunkowanego filtrowanego powietrza do odpowiedniej jednostki podawania folii i obsługi&obszaru automatyzacji miejsca, wyjaśnia Langwald. Dodaje: "Utwardzanie promieniami UV nie jest wymogiem dla tej konkretnej aplikacji. Jednak w celu zapewnienia elastyczności w przyszłości, pasek wykluczający można wyłączyć i wstawić moduł UV".

Zalety IMD

W przypadku zaawansowanych technologicznie samochodowych powierzchni radarowych, IMD jest ekonomicznie opłacalną i bardziej zrównoważoną opcją, oferującą możliwości, swobodę projektowania, powtarzalność i energooszczędną produkcję.

"Metalizacja na bazie indu jest kompatybilna z radarami", zapewnia ekspert. "Zastosowanie tej techniki oznacza, że funkcje odpowiednich czujników rozmieszczonych wokół pojazdu nie są zakłócane. Takie systemy oferują istotną przewagę konstrukcyjną nad konwencjonalnymi czujnikami, ponieważ można je ukryć za pomocą nieprzezroczystych optycznie materiałów. Wynika to z różnych długości fal wiązek radarowych w porównaniu do wiązek światła widzialnego".

W porównaniu z procesami lakierowania lub PVD, proces produkcji IMD jest znacznie bardziej ekonomiczny, a ekspert motoryzacyjny potwierdza korzyści płynące z ciągłego, nieprzerwanego przepływu pracy w zakresie produkcji i dekoracji emblematów. "Dodatkowo, będzie to nasza pierwsza demonstracja na żywo technologii bezdotykowego czyszczenia" - zapowiada Langwald.

Inne zalety tego procesu to swoboda projektowania, efektywność energetyczna i zrównoważony rozwój. Dzięki integracji i synergii procesu IMD z produkcją elementów formowanych, nie jest wymagane żadne dodatkowe przetwarzanie. To znacznie zmniejsza emisję CO2. "Dodatkowo, podczas procesu IMD warstwy dekoracyjne są przenoszone jako suchy system powlekania. Eliminuje to prawdopodobieństwo zanieczyszczenia mokrą powłoką. Co więcej, nie zużywa się energii po suszeniu" - stwierdza Langwald.

Zawsze wspieramy program zrównoważonego rozwoju

Recykling komponentów, mniej zanieczyszczeń i niższe zużycie energii to jedne z innych zalet procesu prezentowanego na targach Fakuma 2021. "Proces dekoracji IMD starannie wspiera możliwość recyklingu komponentów" - mówi Langwald. Zarówno komponenty IMD, jak i wlewki, w tym warstwy dekoracyjne, można łatwo poddać recyklingowi. Ponadto, ponieważ metalizacja cienkowarstwowa odbywa się w ramach dekoracji, nie ma żadnych niebezpiecznych kwestii związanych z chromem-6.

Wdrażając ten proces, Sumitomo (SHI) Demag realizuje swój nowy slogan "Act! Sustainably", w ramach którego firma będzie prezentować wyłącznie sprzęt i maszyny, które napędzają zrównoważone i pozytywne działania na rzecz środowiska.

Maszyna IntElect 220/660-1100 używana do demonstracji na stoisku dokładnie spełnia te kryteria. Dynamiczny, precyzyjny i energooszczędny, wyposażony jest w najnowsze serwonapędy, które zapewniają lepszą powtarzalność i krótsze czasy cykli. Dzięki opracowanym we własnym zakresie silnikom napędowym, przetwornicom częstotliwości i całemu układowi sterowania serwomotorem, seria IntElect pozostaje jedną z najbardziej wydajnych wtryskarek na rynku, zużywając do 20 procent mniej energii w porównaniu z konwencjonalnymi, całkowicie elektrycznymi wtryskarkami. Kolejnymi zaletami są wyższa dostępność i większa precyzja, które mają pozytywny wpływ na opłacalność maszyny. "Wszystkie istotne interfejsy są zintegrowane z systemem sterowania, podobnie jak pakiet IMD i ustandaryzowana komunikacja z naszym robotem SAM-C" - mówi Langwald.

Maszyna i robot z jednego źródła

Zaprojektowana przez firmę Sumitomo (SHI) Demag w celu idealnego uzupełnienia procesu formowania wtryskowego, największą nowością na targach jest bardzo oczekiwana własna marka, SAM-C (Sumitomo Demag. Automatyzacja. Maszyna - Kartezjańska) uchwyt&seria robotów opracowana we własnym zakresie.

" W przypadku aplikacji IMD optymalizację wysokości uzyskuje się za pomocą kompaktowej osi teleskopowej", wyjaśnia Jürgen Schulze, dyrektor ds. automatyzacji. Klienci korzystają z technologii procesowej i systemowej pochodzącej od jednego dostawcy, wraz ze sprzętem i oprogramowaniem sterującym integracją technologii robotów z jednostką formowania wtryskowego oraz zoptymalizowaną pod kątem produkcji mechaniką robotów w pełni dostosowaną do maszyn Sumitomo (SHI) Demag.

"Dzięki SAM-C udało nam się zaprojektować najmniejszą zautomatyzowaną jednostkę do formowania wtryskowego, obejmującą roboty i technologię transportu materiałów", wyjaśnia Schulze. "Oferujemy wysoką dostępność systemu przy minimalnych pracach naprawczych i konserwacyjnych, dzięki własnej technologii serwomotorów Sumitomo (SHI) Demag oraz niewymagającej konserwacji technologii napędów i prowadnic. Dzięki odpowiedniej technologii próżniowej systemy zapewniają również znaczne oszczędności energii".

Początkowo obejmująca cztery wielkości udźwigu - trzy, pięć, dziesięć i 20 kg - platforma SAM będzie rozwijana etapami w ciągu najbliższych dwóch lat, dodając kolejne elementy kinematyczne i funkcjonalne robotów.

Inne wydajne koncepcje automatyzacji zawarte w celi IMD obejmują separację wlewków i znakowanie laserowe dostarczone przez H + S Automatisierungstechnik GmbH, Groß-Umstadt; stację czyszczącą od spółki zależnej Kurz Baier GmbH + Co KG Maschinenfabrik, Rudersberg; laminarny Flowbox PETEK; oraz system laserowy CO2 firmy Datalogic S.P.A., Lippo di Calderara di Reno (Włochy) do separacji wlewków. Inni partnerzy zaangażowani w ten innowacyjny projekt to Universal Robots GmbH, Monachium, dostarczający sprężone powietrze i uniwersalny cobot do czyszczenia komponentów, a także twórca trwałego związku filtrującego PMMA PLEXIGLAS® Röhm GmbH z Darmstadt.