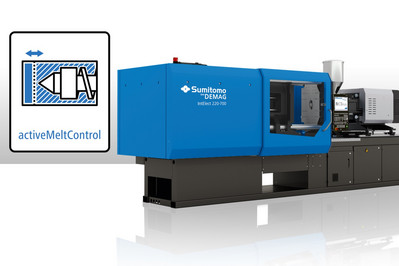

activeMeltControl (aMC) to adaptacyjny, w pełni automatyczny proces kontroli zintegrowany z systemem sterowania maszyny, zapewniający większą ciągłość procesu. To z kolei generuje różne efekty, które są korzystne dla zrównoważonej produkcji.

"Dzięki aMC możemy kompensować wahania masy śrutu w prawie wszystkich zastosowaniach i materiałach, niezależnie od tego, czy jest to spowodowane wahaniami partii, surowcami wtórnymi, przemiałem, różnicami w suszeniu, różnicami w dozowaniu, czy też zastosowaniem dodatkowych dodatków" - wyjaśnia dr Thomas Schilling, kierownik produktu ds. rozwiązań cyfrowych. Na przykład, wahania masy śrutu w materiale pochodzącym w 100% z recyklingu mogą zostać skorygowane przez oprogramowanie, doprowadzając go do poziomu materiału pierwotnego. "To znacznie zmniejsza wskaźnik odrzutów klienta. W zależności od procesu i materiału, może on zmierzać do zera".

Rezultatem bardziej spójnej wagi części w całej partii jest bardzo szybki zwrot z inwestycji (ROI), zapewnia Schilling. Ponadto prowadzi to do lepszej spójności procesu, dłuższego czasu pracy maszyny i zmniejszenia ilości odpadów, co przyczynia się do większego zrównoważonego rozwoju. Niższy wskaźnik odrzutów przekłada się na wyższą produkcję, zwiększając wydajność i oszczędzając zasoby. "Co więcej, klienci korzystają z większej elastyczności produkcji, ponieważ przy użyciu typów PCR/PIR można uwzględnić szerszy zakres odmian materiałów".

Tłem dla tego rozwoju, do którego Sumitomo (SHI) Demag energicznie dążyła przez ostatnie cztery lata, jest zmieniająca się jakość tworzyw sztucznych z mniejszą ilością materiałów pierwotnych i większą zawartością materiałów nadających się do recyklingu. "Wielu klientów prosiło o cyfrowe rozwiązanie kompensujące te zmiany w naszych wysoce wydajnych i precyzyjnych maszynach. Dlatego wprowadziliśmy aMC jako całkowicie niezależny moduł oprogramowania obok naszych uznanych aktywnych modułów" - wyjaśnia Product Manager ds. rozwiązań cyfrowych.

Można go łatwo aktywować jednym kliknięciem i działa on w pełni automatycznie w tle. "Oprogramowanie kompensuje wahania lepkości i nieszczelności bariery przepływu wstecznego, odpowiednio dostosowując ciśnienie. Klienci mogą dostosować go do swoich specyficznych potrzeb procesowych i reagować na charakterystykę maszyny za pomocą kontrolera regulacji" - informuje Schilling. Początkowo aMC będzie dostępny dla wszystkich w pełni elektrycznych wtryskarek z serii IntElect 2 od pierwszego kwartału 2024 roku, a w przyszłości planowane są modernizacje.

Ponadto firma Sumitomo (SHI) Demag zoptymalizowała swoje inteligentne rozwiązanie myAssist pod kątem łatwiejszej obsługi. Oprogramowanie zwiększa przejrzystość procesu dla wtryskarek, zapewniając lepszy wgląd w parametry procesu. "Przekształcamy myAssist w cyfrowego towarzysza procesu. Zoptymalizowaliśmy interfejsy, usprawniliśmy gromadzenie i wizualizację danych" - mówi Schilling. Interfejs użytkownika jest teraz elastyczny i dostosowywany do indywidualnych preferencji klienta, umożliwiając reprezentację danych opartych na cyklach i czasie. Użytkownicy mogą tworzyć niestandardowe pulpity nawigacyjne z danymi dotyczącymi materiałów lub zużycia lub definiować własne kluczowe wskaźniki wydajności (KPI) w celu śledzenia procesu.

"Poprawiliśmy stabilność i wydajność procesu, jednocześnie zmniejszając ilość danych w celu lepszej transmisji. Ponadto myAssist oferuje więcej możliwości wymiany i analizy danych, a także lepszą łączność z innymi systemami" - dodaje ekspert. Zawiera również szybką bazę wiedzy z interfejsami I/O jako podstawowy system dla IoT 4.0. HVI (Human Virtual Interface) i moduł ekspercki zapewniają opcje ręcznego dodawania adnotacji do procesów. Ponadto myAssist łączy wszystkie nowe maszyny IntElect.

myAssist jest również zgodny z mottem "Act! Zrównoważone działanie" poprzez redukcję przestojów oraz optymalizację zasobów i wydajności. Obsługuje również globalny standard identyfikowalności produktów z tworzyw sztucznych, R-Cycle, poprzez kody QR, etykiety materiałowe, produkty końcowe i przesyłanie danych produkcyjnych. "myAssist jest przyszłościowy, ponieważ służy jako nasza podstawa dla przyszłych międzyprocesowych aplikacji AI. Sztuczna inteligencja uczy się szybciej, analizuje dokładniej i lepiej się dostosowuje. Może przyczynić się do większego zrównoważonego rozwoju i wydajności" - podsumowuje Schilling.