W czasie cyklu wynoszącym zaledwie 35 sekund, pakiet IntElect LSR produkuje 12 gramowe nakrętki Smart Caps z absolutną precyzją. Rozstaw między kolumnami o szerokości 570 mm sprawia, że duża przestrzeń narzędziowa jest szczególnie odpowiednia do umieszczania narzędzi wielogniazdowych i złożonych, wyjaśnia Aliyev. Podkreślając, że system i odpowiadający mu pakiet LSR doskonale spełniają wymagania precyzyjnego przetwarzania dla tego zastosowania.

Osiągając wyjątkową stabilność procesu, rzeczywista waga części wynosi 0,01 grama. "Odkurzanie i odpowietrzanie zapewniają optymalne wsparcie narzędzia. Zsynchronizowana sekwencja osi jest bardzo precyzyjna i idealnie równoległa do siebie. Dodatkowo, system jest niezwykle wydajny i charakteryzuje się bardzo niskim zużyciem energii. Interfejs OPC-UA pomiędzy maszyną do formowania a systemami dozowania LSR wspiera interoperacyjność w celu wsparcia kontekstualizacji danych" - mówi ekspert.

Producenci LSR łączą siły

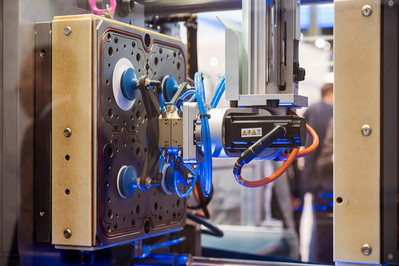

Po raz pierwszy Sumitomo (SHI) Demag wystawia się wraz ze specjalistą od narzędzi LSR i innowatorem ELMET. Współpracując z austriacką firmą przy projektowaniu gniazda produkcyjnego "pod klucz", zdolnego do produkcji czterech różnych pokryw LSR do napojów i żywności, w pełni elektryczny system zimnokanałowy SMARTshot E firmy ELMET jest wyposażony w sterowane serwomechanizmem iglice dysz w celu zwiększenia kontroli i optymalizacji napełniania.

Materiał jest dozowany przez system dozowania Smart-Mix TOP7000 Pro. Precyzja przetwarzania jest ściśle monitorowana, a komórka ważąca dokumentuje wagę każdej pojedynczej nakrętki, aby natychmiast zidentyfikować wszelkie odchylenia od formowania. W celu zapewnienia identyfikowalności, gotowe nakrętki Smart Caps są znakowane laserowo.

"Łącząc wysoce precyzyjny system dozowania z IntElect i niezawodną kontrolą przetwarzania osiąganą przez elektryczny zawór iglicowy zimnego kanału, bezprecedensowa dokładność masy części jest powtarzalnie replikowana" - zapewnia Aliyev.

ELMET twierdzi, że jego pompa Smart-Mix TOP7000 Pro o wymiarach zaledwie 45 na 31 cali jest w stanie pracować przy ciśnieniu do 210 barów (3045 psi), a jednocześnie jest bardzo kompaktowa. Rezultatem jest mniejsza objętość LSR w systemie, co zwiększa niezawodność procesu i zmniejsza objętość oczyszczania.

Premiera robota SAM-S

Odwiedzający wystawę LSR będą mogli również zobaczyć globalną premierę najnowszego opatentowanego robota Sumitomo (SHI) Demag - nowego 6-osiowego SAM-S12 z pionową konstrukcją teleskopową. SAM-S (Scara) opiera się na gamie SAM-C (Cartesian) wprowadzonej przez firmę w 2021 roku i po raz kolejny redefiniuje kompetencje firmy w zakresie robotyki dostosowanej do indywidualnych potrzeb, w oparciu o indywidualne wymagania aplikacji.

6-osiowy robot hybrydowy, składający się z mechaniki Scara i robotów liniowych, SAM-S jest dostępny w dwóch wersjach udźwigu (12 kg i 25 kg). Seria ta została zaprojektowana dla wtryskarek z zakresem siły zamykania od 130 ton do 1000. Podstawowy robot z serii SAM-S posiada pięć osi serwo. Szósta oś jest opcjonalna.

W pełni zintegrowany z celą LSR IntElect, kolejną specjalną cechą SAM-S jest zastosowanie przekładni robota Sumitomo. "Ich wysoka precyzja jest szczególnie korzystna w przypadku kinematyki hybrydowej", informuje Alijew. Dodatkowo, SAM-S wykorzystuje wewnętrzną technologię napędową firmy, w tym serwomotory i precyzyjne przekładnie. W przyszłości do oferty robotów SAM zostaną dodane kolejne elementy kinematyczne i funkcjonalne.

Bezproblemowa automatyzacja procesów

Prezentowany SAM-S12 (udźwig 12 kg) obejmuje duży obszar roboczy. Jego specjalna 6-osiowa kinematyka umożliwia robotowi wykonywanie wielu procesów, w tym usuwanie części, separację, testowanie, znakowanie i sortowanie, zauważa Aliyev.

Dodatkowo, wprowadzenie SAMControl pozwala na łatwą integrację urządzeń peryferyjnych. Nowy w K 2022 interfejs SAMControl wykorzystuje ten sam sprzęt i oprogramowanie wtryskarki i robota, co oznacza, że wszystko, nawet zdalna konserwacja za pośrednictwem "myConnect" i dodatkowych komponentów przetwarzania, może być synchronizowane i kontrolowane jednocześnie za pośrednictwem jednej jednostki sterującej.

Przykładem korzyści płynących z całkowitej integracji jest system znakowania laserowego SAMSign. Wykorzystując najnowocześniejszą technologię laserową, nanoszone są wysokiej jakości oznaczenia "na zimno". "Cały system ma kompaktowe wymiary, dobrą dostępność i łatwą obsługę przez robota" - zapewnia Aliyev.

Po usunięciu, części są przenoszone do komory wagowej dostarczonej przez Mettler Toledo (USA). Tutaj każda pojedyncza część jest ważona i przechowywana w bazie danych. Aby pomóc kierownikom ds. jakości w wizualizacji dokładności przetwarzania, dane są wyświetlane graficznie. W celu zapewnienia identyfikowalności partii, wszystkie części silikonowe są następnie znakowane laserowo. System laserowy dostarczyła firma LTL (Włochy).

Części są następnie umieszczane na przenośniku taśmowym MTF. Ciekły silikon jest dostarczany przez Shin-Etsu Silicones (Japonia), a jednostka kontroli temperatury pochodzi od Regloplas (Szwajcaria).