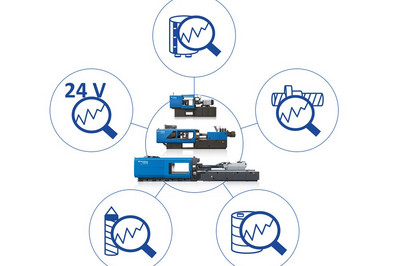

"Na targach Fakuma 2021 firma zaprezentuje trzy opcje diagnostyczne w czasie rzeczywistym, które można wdrożyć w całej naszej serii maszyn" - informuje dr Thorsten Thümen, Senior Director Technology, Sumitomo (SHI) Demag. "Pierwsza opcja pomaga trwale utrzymać wydajność energetyczną i moc w naszych całkowicie elektrycznych maszynach. Opcja hydrauliczna służy do dekodowania parametrów oleju i utrzymania jakości komponentów. Trzecia niezawodnie monitoruje napięcie sterujące w całej serii wtryskarek" - wyjaśnia.

Początkowo, przesłanki do opracowania tych systemów monitorowania stanu koncentrowały się na komponentach, których awarie powodują najwyższe koszty i najdłuższe przestoje maszyny. Jednak dalszy rozwój portfolio rozwiązań jest już w toku. "Obecnie nasze wysiłki koncentrują się na wykrywaniu ścierania i zużycia ślimaka, cylindra uplastyczniającego i śrub kulowych we wtryskarkach całkowicie elektrycznych. Naszym ostatecznym celem jest pełne monitorowanie wszystkich krytycznych komponentów podatnych na zużycie" - mówi dr Thümen.

Aby koszty monitoringu były proporcjonalne do wymiernych korzyści, innowacyjne i równie nieskomplikowane rozwiązania zostały celowo zaprojektowane tak, aby ułatwić operatorom instalacji szybsze i łatwiejsze dokumentowanie stanu maszyny. Goście targów Fakuma mogą przekonać się o tej prostocie na stoisku 1105 w hali B1.

Maszyny całkowicie elektryczne - trwale energooszczędne i wydajne

Dla obwodu pośredniego napięcia stałego zasilającego poszczególne osie napędowe oraz dla absorpcji mocy generatora w całkowicie elektrycznych maszynach IntElect firmy Sumitomo (SHI) Demag, przedsiębiorstwo opracowało proces, który wykrywa zmiany pojemności w zasilaniu przetwornicy. Może to być wynikiem np. starzenia się kondensatorów elektrolitycznych lub usterek elektrycznych.

W przypadku utraty pojemności, energia wprowadzana z powrotem do cyklu nie może być już magazynowana i jest rozpraszana poprzez rezystory hamowania. W zależności od postępu prac, zużycie energii przez maszynę może początkowo wzrosnąć. W pewnym momencie rezystor hamowania zostaje przeciążony, przez co maszyna nie może być już wykorzystywana do ustawionego cyklu.

"Skutkuje to nieplanowanymi przestojami lub stratami czasu cyklu z odpowiednimi odchyleniami procesu" - przestrzega dr Thümen. Opracowana przez Sumitomo (SHI) Demag kontrola stanu pojemności obwodu pośredniego rejestruje w sposób ciągły pojemność kondensatorów, zgłaszając w czasie zmiany istotne dla maszyny. Dzięki temu można z wyprzedzeniem zaplanować wszelkie niezbędne działania konserwacyjne. "Dzięki temu produkcja części i serwis mogą zostać wdrożone w najbardziej odpowiednim czasie".

Maszyny hydrauliczne - dekodowanie parametrów charakterystyki oleju

W maszynach hydraulicznych zużycie oleju jest zarówno podstawą bezawaryjnej pracy, a jednocześnie może być wskaźnikiem zbliżającego się uszkodzenia. Sumitomo (SHI) Demag oferuje dodatkowe czujniki pomiarowe do monitorowania dwóch istotnych grup parametrów oleju podczas pracy maszyny.

Jan Taufer, kierownik projektu Condition Monitoring i pracownik centrum testowego Sumitomo (SHI) Demag wyjaśnia: "Z jednej strony czujnik cząstek stałych w sposób ciągły rejestruje liczbę i wielkość cząstek zawartych w płynie. Ocena ta odbywa się zgodnie z formatem normy jakościowej ISO 4406, która jest wyświetlana jako wartość rzeczywista lub trend za pośrednictwem urządzenia."

Jeśli dojdzie do naruszenia sparametryzowanej granicy ostrzegawczej lub alarmowej, generowany jest odpowiedni komunikat o błędzie. Umożliwia to zatrzymanie maszyny, aby operatorzy mogli szukać przyczyn, zanim cząsteczki spowodują uszkodzenie elementów hydraulicznych (łańcuchowa reakcja zużycia) i skłonią ich do wykonania pełnego płukania systemu, wyjaśnia ekspert. Taufer dodaje: "Można zatem uniknąć nieplanowanego przestoju maszyny trwającego kilka dni i zredukować go do ukierunkowanego wezwania serwisowego".

Drugie urządzenie pomiarowe wykrywa właściwości fizyczne oleju, takie jak zawartość wody, przenikalność i przewodność. "Na podstawie tych zmierzonych wartości można określić wiek środka smarnego za pomocą wewnętrznych algorytmów i można podjąć działania, zanim właściwości chemiczne zmienią się w takim stopniu, że nie można już zagwarantować bezawaryjnej pracy", wyjaśnia Taufer. "W ten sposób można również wykryć przyspieszone procesy utleniania lub zużycia, przerwy w pracy chłodnic lub wnikanie wody z powodu kondensacji i usunąć je na wcześniejszym etapie przy minimalnym wysiłku."

W przeciwieństwie do konwencjonalnej analizy oleju, która byłaby przeprowadzana tylko w regularnych odstępach czasu z najwyższą ostrożnością podczas pobierania próbek, jeśli stacjonarna analiza oleju hydraulicznego zapewnia ciągły odczyt wszystkich istotnych parametrów bez ryzyka zanieczyszczenia próbki, kierownik projektu jest na bieżąco informowany. W rezultacie klient zyskuje na niższych kosztach pracy, kompletnej i w pełni identyfikowalnej dokumentacji monitorowania stanu i wyższej jakości utrzymania.

Niezawodne zasilanie i szybkie rozwiązywanie problemów w całej serii

W trzeciej opcji Sumitomo (SHI) Demag oferuje system monitorowania napięcia sterującego 24 V wtryskarek w całej serii. Realizowany przez zasilacz i inteligentne wyłączniki, które komunikują się stale ze sterowaniem maszyny, poprzez tę aplikację można w czasie rzeczywistym monitorować rzeczywisty i efektywny prąd cyklu. "W konsekwencji można zidentyfikować potencjalnie krytyczne szczyty lub ogólnie wysokie wskaźniki wykorzystania i zainicjować środki zaradcze na najwcześniejszym etapie" - wyjaśnia Taufer.

Jeśli wystąpi błąd, na przykład z powodu nagłego zwarcia, jest on wykrywany przez sterownik i generuje alarm. Przyspiesza to znacznie usuwanie usterek, ponieważ wadliwy obwód jest identyfikowany bez żadnych objazdów. Po wystąpieniu błędu można znacznie szybciej przywrócić dostępność, jednocześnie generując informacje o przyczynie błędu. "Konwencjonalne systemy w przypadku awarii mogą chronić system przed nadmiernym prądem lub zwarciem. Jednak zasilanie zostałoby przerwane, a maszyna mogłaby nagle ulec awarii" - kończy Taufer.